De aandrijfketting van de motorfiets was altijd een onderhoudsgevoelig onderdeel. Maar Regina heeft een Z-ring-ketting op de markt gebracht, die je niet meer hoeft te smeren. Dat scheelt gedoe en een smeerboel op je velg.

Fotografie: Peter Aansorgh, Regina, Tsubaki e.a.

Dat smering voor minder wrijving zorgt, is al eeuwen bekend. Vlak na de uitvinding van het wiel, duizenden jaren geleden, wisten ze al dat die ronde dingen gemakkelijker ronddraaiden met een likje gekookt dierlijk vet op de as. Het was ook al snel duidelijk dat smering voor minder slijtage zorgde. Een laagje smeermiddel voorkomt dat de bewegende onderdelen elkaar raken en als ze elkaar niet raken, schuren ze elkaar niet kapot. En aangezien onze aandrijfketting bestaat uit bewegende delen, kun je ervoor zorgen dat die langer meegaat als je de ketting goed smeert.

Techniek Tweecilinder lijnmotoren: Parallel of niet

Centripetale kracht

De motorketting verbindt het voorste kettingtandwiel met het achterste. Op het tandwiel volgen de schakels de ronding van het tandwiel: ze gaan de bocht om. Of beter, ze volgen een cirkelbeweging. Wanneer een voorwerp een cirkelbeweging maakt, werkt er dus een centripetale kracht op, die het voorwerp naar het midden van de cirkel trekt. In formule: Fmpz = mv2/r, waarbij m de massa is, v de snelheid en r de straal van de cirkel. Draai maar eens een voorwerp aan een touwtje in de rondte: dat werkt omdat jij vanuit het centrum aan het touwtje trekt. Laat je het touwtje los, dan vliegt het voorwerp er in een rechte lijn vandoor omdat de centripetale kracht ontbreekt. Bij een ketting worden de schakels in de rondte getrokken doordat ze aan elkaar zitten. De schakels trekken elkaar dus de bocht om. Maar het kettingvet? Dat blijft eraan zitten door pure kleefkracht. Maar als het niet genoeg plakt, als de adhesie niet voldoende centripetale kracht levert, slingert het vet van de ketting af. Dat gebeurt zowel bij het voor- als het achtertandwiel. Het voorste is kleiner en draait veel sneller rond, dus de benodigde centripetale kracht is daar groter. Het meeste kettingvet zal er daar dus afvliegen, maar ook bij het achtertandwiel vliegt er nogal wat af, wat meestal op het achterwiel terecht komt. En dan moet je weer poetsen.

Milieu

Kettingvet is doorgaans uit aardolie gemaakt, voorzien van diverse wrijvingsverlagende toevoegingen zoals grafiet, teflon (PTFE) of molybdeensulfide. Er kunnen nog anti-roesttoevoegingen in zitten en toevoegingen die de drukbestendigheid verbeteren. Allemaal spullen die je niet op je boterham wilt hebben. Bij een ketting zonder kettingkast spettert het kettingvet echter wel het milieu in. Voor kettingzagen en fietsen zijn biologisch afbreekbare kettingsprays te koop, voor motorfietsen heeft Google er mij geen weten te presenteren. Zullen er vast zijn, maar de meeste zijn het niet. Er verdwijnt wereldwijd gezien dus nogal wat niet-afbreekbaar en giftig kettingvet het milieu in.

Bussen en pennen

Bij gewone kettingen komen we er dus niet onderuit om smeermiddel toe te passen om slijtage te voorkomen. Maar waar zit die slijtage eigenlijk? Daarvoor moeten we de ‘opbouw’ van een ketting bekijken. Een ketting bestaat uit schakels. Dat zijn stalen plaatjes, die met een scharnierpennetje aan elkaar zitten. Er zijn steeds twee buitenplaatjes en twee binnenplaatjes. De twee binnenplaatjes zitten met twee holle bussen aan elkaar, de buitenplaatjes zijn met de scharnierpennetjes aan elkaar geklonken. De pennetjes scharnieren in de busjes, dus niet rechtstreeks op de smalle staalplaatjes. Dat zou namelijk een enorme vlaktedruk en een enorme slijtage geven. De busjes zorgen voor een groot glij-oppervlak en daarmee voor een lage vlaktedruk. De pennetjes zijn bovendien voorzien van een gehard oppervlak, dat niet snel slijt. Maar wanneer de geharde laag is doorgesleten, kan het ineens hard gaan. Dan wordt de ketting snel langer en slijten ook de tandwielen harder, omdat de afstand tussen de bussen niet meer overeenkomt met de tandafstand van de tandwielen. De ketting draagt dus niet meer op alle tanden, maar alleen op de laatste paar tanden. Je kunt de ketting in het midden van het achtertandwiel dan ook lostrekken van het tandwiel. Het maakt voor de belasting van de tanden nogal wat uit of de ketting op alle tanden draagt of alleen op de laatste. En dus stijgt de slijtage ook enorm.

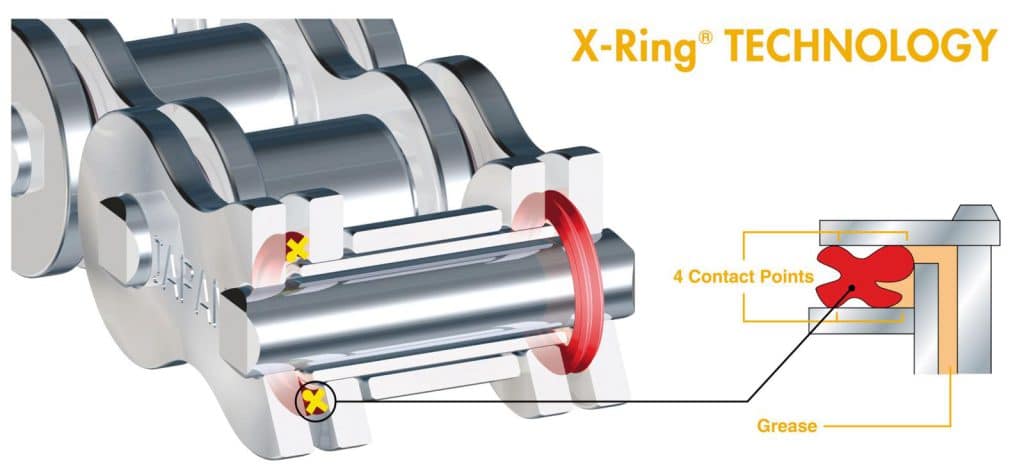

O-ringen en rollen

De smering van de pennen en de bussen is erg belangrijk. Toch hoef je die bij de meeste motorfietsen al jaren niet meer te smeren, omdat de fabrikanten tussen de buiten- en binnenschakels rubberen ringen hebben aangebracht. Deze ringen houden vuil en water buiten en zorgen dat het smeervet in de schakels blijft. Inmiddels zijn er O-ringen, X-ringen, W- en Z-ringen, noem maar op, het zijn allemaal iets anders gevormde ringen met dezelfde functie. Helaas zijn alle slijtageproblemen daarmee niet opgelost. Er is namelijk nog een slijtagevlak, daar waar de bussen de tandwielen raken. De bussen glijden over de tandflank tot ze in de sponning liggen en dat geeft slijtage, zeker als ze niet goed gesmeerd zijn. Ook daar is een oplossing voor gevonden: de rollenketting. Bij de rollenketting ligt er nog een losse bus over de geklonken bus, die tussen de binnenschakels zit. De losse buitenbus draait over de binnenbus en rolt zich op het achtertandwiel. Dat geeft minder slijtage op het tandwiel. Het vet dat je tussen de binnen- en buitenrol kunt spuiten, kan er niet zomaar afgeslingerd worden, omdat het tegen de binnenkant van de rol blijft hangen. Zo kun je wel 1.000 km gesmeerd blijven rijden, tenzij regenwater het vet sneller wegspoelt.

Tsubaki en Regina

Het smeren van de rollen is een vies werkje, bij motoren zonder middenbok is het nog lastig te doen ook. Dat inspireerde Tsubaki eind jaren tachtig al tot een onderhoudsarme ketting. Bij deze ketting waren de rollen van een gesinterd, ietwat poreus materiaal, waarin het vet ver doordrong. Als de ketting warm werd, zweette er wat vet uit. Zo kon je veel langer rijden voordat de ketting weer gesmeerd moest. Deze ketting is nog steeds leverbaar, maar is in de motorwereld nooit een succes geworden. De nieuwe poging van Regina is van een andere aard. De Regina HPE (High Performance Encurance)-ketting is een O-ring ketting, waarbij de rollen en de bussen zijn voorzien van een heel dun laagje Tetrahedral Amorphous Carbon (taC), een coating die behoort tot de groep DLC-coatingen. DLC staat voor Diamond Like Carbon, oftewel carbon dat zo hard is als diamant. Net als het Duitse Widia-staal, de afkorting van ‘Wie Diamant’.

Staal

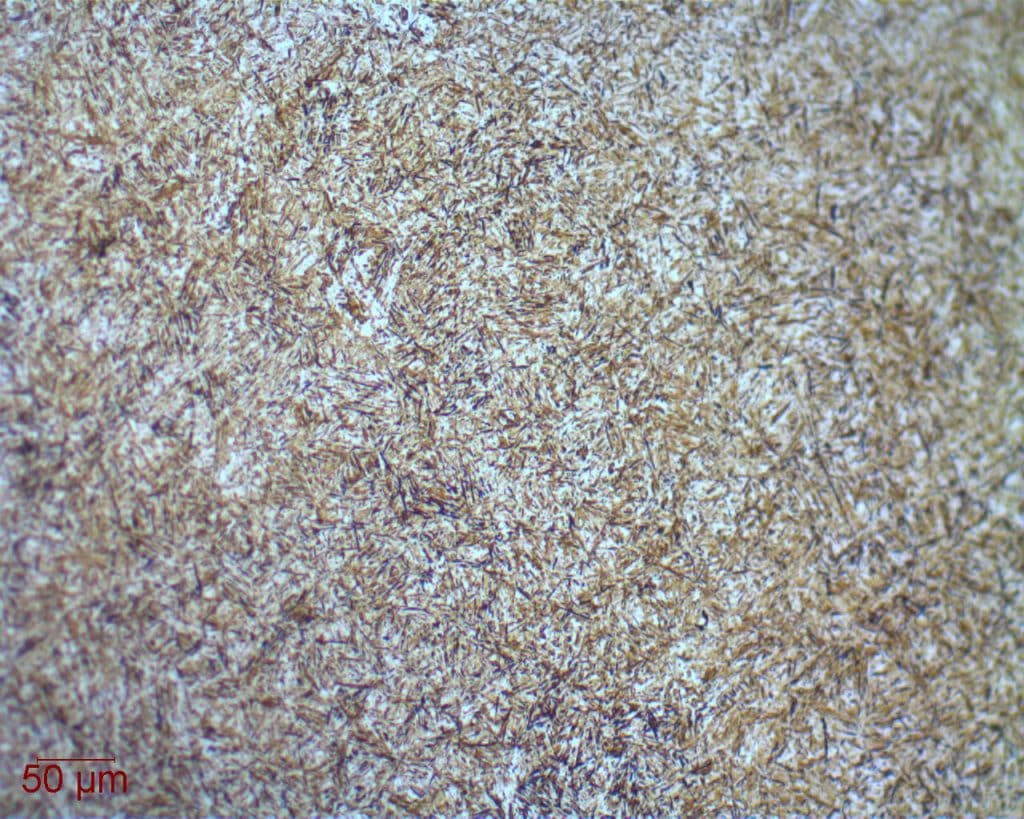

Staal heeft diverse eigenschappen, die soms hetzelfde klinken, maar toch anders zijn. Staal is sterk als je er hard aan kunt trekken voor het kapot gaat. Het is taai als het veel energie kan absorberen voor het breekt. Het is hard als je het oppervlak bijna niet kunt bekrassen. Het beste voor mechanische onderdelen is, wanneer de kern taai en sterk is, maar het oppervlak hard. Staal bestaat grotendeels uit ijzer (Ferro of Fe) en koolstof (C). Gewoon ruwijzer heeft een koolstofpercentage tussen 3 en 4,5%. Daardoor is het heel bros en breekbaar. Door het koolstofgehalte te verlagen tot 0,1 tot 1,7 % wordt het sterker, elastischer en minder bros, oftewel taaier. Maar niet harder. Neem je nu staal met een koolstofpercentage van 0,7%, verhit je dat tot 800 graden en koel je dat snel af, dan verandert de kristalstructuur van het staal in een structuur die Martensiet wordt genoemd. Dat is erg hard, maar wel bros. Dus niet geschikt voor kettingen.

Nitreren

Een andere mogelijkheid om een harde bovenlaag te krijgen, is nitreren. Hierbij wordt het metaal aan de buitenkant onder hoge temperatuur in een omgeving met stikstof (N) en koolstof (C) gelegd, waardoor deze stoffen in het oppervlak doordringen. Er ontstaat een zeer harde buitenlaag van ongeveer 0,04 mm met een verbinding tussen ijzer en stikstof, daaronder een laag tot 0,8 mm dik met verbindingen tussen stikstof, ijzer en andere aanwezige legeringselementen. Ook deze laag is zeer hard. Voordeel hiervan is dat het staal zelf niet hardbaar hoeft te zijn en dat er dus sterkere en taaiere legeringen kunnen worden gebruikt.

Techniek: Modulair ontwerpen is terug van nooit weggeweest

DLC

Regina maakt gebruik van een DLC-coating. Bij dit proces wordt grafiet via een vlamboog of laser op het staal aangebracht. Een andere methode is om een koolwaterstof als methaan via een radiofrequentie-plasma-ontlading-methode of via directe stroomontlading op het staal aan te brengen. Hierdoor ontstaat een zwart koolstoflaagje – in dit geval Tetrahedral Amorphous Carbon – van 2 tot 30 micrometer. Dat is carbon in een ongeordende structuur van kristallen waarbij de koolstofatomen op de punten van een viervlak – een soort piramide met een driehoekig grondvlak – liggen. Dit materiaal is bijna zo hard als diamant en heeft een grote weerstand tegen corrosie. Een groot, bijkomend voordeel van DLC is, dat deze coating een hele lage wrijvingsweerstand heeft. Dat maakt het heel geschikt voor de bussen van de aandrijfketting: de binnenkant is sterk en taai, de buitenkant keihard en slijtvast.

Voordeel

Door de DLC-coating op de rollen van de Regina ketting zal er minder slijtage optreden tussen de rollen en de bussen van de ketting. De levensduur van de ketting zelf is echter meer afhankelijk van de slijtage tussen pen en bus, die voor de kettingverlenging zorgt. En die zorgt weer voor een groot deel van de slijtage van het kettingwiel. Een veel hogere levensduur hoef je van deze ketting dus niet te verwachten. Het grote voordeel zit hem erin dat je minder hoeft te smeren. Dat scheelt onderhoudswerk, schoonmaakwerk en is beter voor het milieu.